26.07.2022 | Das Ziel, besonders sicherere Produkte in Infant-Qualität zu produzieren ist von zentraler Bedeutung bei der Konzeption unseres neuen Sprühtrocknungswerkes Turm 12. Dazu gehört neben einem ausgeklügelten Hygienekonzepte auch die Gewährleistung einer sicheren Produktion, und zwar sowohl in Bezug auf das Produkt als auch für unsere Mitarbeiter.

Die Themen Arbeitssicherheit, Ergonomie und Mitarbeiterschutz waren deshalb von Beginn an in die Planungen für das neue Werk eingebunden, um nicht nur optimale Produktions- sondern auch Arbeitsbedingungen zu schaffen.

Ein nicht unwesentlicher Aspekt bei den Planungen war eine möglichst ergonomische Gestaltung des Produktionsumfeldes, dazu gehört zum Beispiel die optimale Ausgestaltung von Verkehrs- und Laufwegen, sichere und bequeme Zugänge zu Maschinen und Anlagen, eine gute Ausleuchtung oder die richtige Platzierung von Schaltern, Bedienelementen und Arbeitsbühnen. Wichtig für den Gesundheitsschutz ist auch das Vermeiden vom Heben schwerer Lasten, z.B. durch die Nutzung von Scherentischen und anderen Hebehilfen. Ebenso tragen großzügige Umkleidebereiche, Sanitärräume und Aufenthaltsräume im neuen Werk zur Gesundheitsvorsorge für unsere Mitarbeiter bei.

Zur Arbeitssicherheit gehören in einem Sprühtrocknungswerk neben einem guten Brand- und Explosionsschutzkonzept insbesondere auch umfangreiche Containment-Maßnahmen, um den Kontakt mit Staub und potenziell gefährlichen Stoffen zu vermeiden.

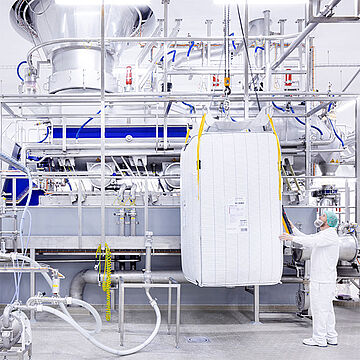

Die Aufgabe für Wirkstoffe ist daher komplett gekapselt und arbeitet zudem mit einer leistungsstarken Absaugvorrichtung, so bleibt potenzieller Staub komplett in dem verkapselten Raum. Die Gebinde mit den Zutaten werden in sogenannten Glove-Boxen geöffnet, die von außen über lange Handschuhe bedient werden. Auch die Aufgaben für Trägerstoffe verfügen über eine Absaugung und eine partielle Einhausung, um die Staubbelastung zu minimieren.

Die Vermeidung von Staub ist gleichzeitig auch ein wichtiger Baustein des ausgefeilten modernen Hygienekonzeptes des neuen Sprühtrocknungswerkes. Ebenso wie die weitgehende Vermeidung von Wasser im Bereich der Trocknung und der Abpackung.

Das Werk wird eingeteilt in verschiedene Hygienezonen von Außenbereich bis High Care, die baulich strikt voneinander getrennt sind. Erreichbar sind sie durch jeweils separate Eingänge mit Hygieneschleusen. Für jede Zone gibt es eigene Kleidung und Schuhe, die innerhalb der Zonen verbleiben. Druckdifferenzen zwischen den Räumen verhindern Kreuzkontaminationen. Nach Hygienezonen getrennte Lüftungs- und Filtersysteme versorgen das Werk mit konditionierter Luft.

Wie für die Mitarbeiter gibt es auch für Materialien wie Rohstoffe und Paletten ein striktes Hygienekonzept. So müssen Paletten beispielsweise getauscht werden, sobald sie in eine andere Zone wechseln. Durch die Nutzung von Laufbändern und Kranschienen werden zudem Bodenberührungen beim Transport von Materialien vermieden.

Für eine sichere Produktion ist die Vermeidung von Wasser in der Produktion das oberste Ziel. Ausgeklügelte Reinigungskonzepte halten alle kritischen Bereiche möglichst trocken. Natürlich lässt sich eine Nassreinigung nicht immer völlig vermeiden, aber wenn, dann erfolgt sie so sicher wie möglich: Die Reinigung und Trocknung von demontierbaren Anlagenkomponenten wie die Siebe des Sprühturm oder die Kleinabpackung erfolgt in separaten Waschräumen außerhalb der weißen und der High-Care Zone. Die Sprühlanzen des Turmes können durch spezielle Schleusen in der Wand gesteckt und im Nebenraum gereinigt werden. Für die Reinigung des Sprühturmes selbst gibt es spezielle Nassreinigungslanzen und ein Wasseraustritt in den weißen Bereich wird bei der Turmwäsche verhindert.

Im Regelbetrieb des neuen Werkes wird das Hygienekonzept fortlaufend verifiziert durch ein kontinuierliches Umfeldmonitoring. Für Teile der Anlagen planen wir die Zertifizierung nach dem strengen „EHEDG“-Standard für hygienisches Anlagendesign.